سردخانه

انواع کمپرسور

کمپرسور یا همان دستگاه تراکم یکی از اصلی ترین تجهیزات مکانیکی در صنایع برودتی و تهویه مطبوع به شمار می رود. وظیفه اصلی این دستگاه، فشرده سازی سیالات مختلف (اعم از گاز یا هوا) و کمک به حرکت و انتقال آن ها در چرخه سیستم است.

زمانی که سیال وارد انواع کمپرسور می شود، تحت فشار قرار گرفته و فرآیند تراکم اتفاق می افتد. در این مرحله دمای سیال افزایش یافته و حجم آن کاهش پیدا می کند. به دلیل این تغییرات، نیاز است سیال فشرده شده به بخش خنک کننده هدایت شود تا دوباره شرایط پایدار و مناسب برای ادامه چرخه ایجاد گردد. این بخش خنک کننده که پس از کمپرسور قرار دارد، کندانسور نامیده می شود و وظیفه دارد حرارت اضافی را از سیال بگیرد.

در بسیاری از سیستم های برودتی، کمپرسور حکم قلب تپنده را دارد؛ چرا که بدون وجود آن، هیچ گونه تراکمی رخ نداده و انتقال سیال امکان پذیر نخواهد بود. همین امر باعث شده است انتخاب کمپرسور مناسب، اهمیت بالایی برای صنایع مختلف داشته باشد.

گروه صنعتی رادفر با سال ها تجربه در زمینه طراحی و تولید تجهیزات برودتی و صنعتی، انواع کمپرسور های با کیفیت و بهینه را برای تولید تجهیزات صنعتی در کارخانجات و صنایع مختلف استفاده می کند. این کمپرسور ها با بهره گیری از استاندارد های روز، راندمان بالایی داشته و نقش مهمی در بهبود عملکرد خطوط تولید، سردخانه ها و سیستم های تهویه ایفا می نمایند.

لیست مطالب

انواع کمپرسور:

کمپرسور ها بر اساس ویژگی ها و ساختار عملکردی خود به گروه های مختلفی تقسیم بندی می شوند. این تقسیم بندی به صنایع کمک می کند تا بسته به نوع کاربرد، ظرفیت مورد نیاز و شرایط کاری، مناسب ترین کمپرسور را انتخاب کنند.

به طور کلی، کمپرسور ها در دو گروه اصلی جای می گیرند:

-

کمپرسور های داینامیک

-

کمپرسور های جابجایی مثبت

-

کمپرسور اسکرال

-

کمپرسور اسکرو

هر یک از این دسته ها دارای ساختار، مزایا و کاربرد های خاص خود هستند که در ادامه به صورت جداگانه بررسی خواهند شد. این دسته بندی پایه ای ترین روش طبقه بندی کمپرسور ها است و نقش مهمی در انتخاب صحیح دستگاه برای کارخانجات، سردخانه و سیستم های صنعتی ایفا می کند.

کمپرسور های داینامیک:

دستگاه های تراکم داینامیکی در دو مدل اصلی جریان محوری و جریان شعاعی طراحی و عرضه می شوند. نوع محوری که اغلب به عنوان سیستم های توربینی شناخته می شود، بیشتر در کاربرد هایی با دبی بالا مورد استفاده قرار می گیرد. در مقابل، نوع شعاعی که با نام کمپرسور سانتریفیوژ یا گریز از مرکز شناخته می شود، توانایی ایجاد فشار های بالاتر را دارد و در صنایع مختلف از جمله سیستم های برودتی و چیلر تراکمی نقش مهمی ایفا می کند.

ویژگی مهم این دسته از کمپرسور ها آن است که فرآیند تراکم سیال در آن ها با فشار تقریباً ثابت انجام می شود. راندمان و ظرفیت این سیستم ها بر اساس حجم ورودی سیال به کمپرسور تعیین می گردد؛ به این معنا که با تغییر دبی ورودی، می توان توان و عملکرد دستگاه را نیز تنظیم کرد.

این انعطاف پذیری باعث شده کمپرسور های داینامیکی به گزینه ای مطمئن و پر کاربرد در صنایع گوناگون و به ویژه در سیستم های سرمایشی و تهویه ای تبدیل شوند.

کمپرسور های جابجایی مثبت:

در کمپرسور های جابجایی، سیال مورد نظر وارد محفظه ای بسته و ایزوله به نام محفظه تراکم می شود. در این محفظه، با کاهش تدریجی فضای داخلی، فشار سیال به طور قابل توجهی افزایش یافته و هم زمان حجم آن کاهش پیدا می کند. این فرآیند علاوه بر تغییر فشار و حجم، باعث بالا رفتن دمای سیال نیز می گردد که خود یکی از ویژگی های اساسی سیستم های تراکم به شمار می رود.

به دلیل افزایش دما در جریان تراکم، لازم است سیال فشرده شده پس از خروج از کمپرسور به واحد های خنک کننده یا مبدل حرارتی هدایت شود تا حرارت اضافی از آن گرفته شده و کارایی سیستم حفظ گردد. همین ویژگی باعث شده است که کمپرسور های جابجایی در کنار تجهیزات حرارتی و برودتی نقش کلیدی در صنایع گوناگون ایفا کنند و به عنوان یکی از اجزای اصلی در خطوط تولید و فرآیند های صنعتی شناخته شوند.

کمپرسور اسکرال:

این نوع کمپرسور ها دارای بدنه ای استوانه ای شکل بوده و با مکانیزمی ویژه، عمل تراکم سیالات را انجام می دهند. ساختار آن ها متشکل از دو قطعه حلزونی است؛ یکی از این قطعات ثابت بوده و دیگری به صورت متحرک عمل می کند. با چرخش قطعه متحرک درون حلزونی ثابت، سیال مورد نظر به داخل محفظه مکیده می شود. سپس در فضای بین دو قطعه تحت فشار قرار گرفته و به تدریج متراکم می گردد تا در نهایت به سمت خروجی هدایت شود.

به دلیل طراحی خاص و راندمان بالا، این نوع کمپرسور ها بهطور گسترده در سیستم های برودتی و به ویژه سردخانه گوشت مورد استفاده قرار می گیرند. زیرا در چنین محیط هایی تراکم یکنواخت و پایدار سیال نقش مهمی در ایجاد دمای مطلوب و حفظ کیفیت محصولات پروتئینی دارد.

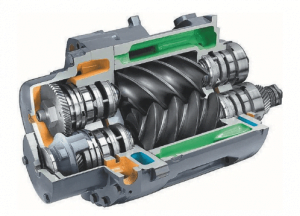

کمپرسور اسکرو:

این نوع کمپرسور ها از رایج ترین و پر کاربرد ترین مدل های جابجایی مثبت محسوب می شوند که برای تراکم سیال از مکانیزم دورانی بهره می گیرند. در این سیستم، فرآیند مکش و تخلیه سیال به صورت کاملاً پیوسته انجام می شود و برخلاف کمپرسور های پیستونی، هیچ گونه ضربه یا موج ناگهانی در جریان وجود ندارد.

با چرخش محور گرداننده، لبه های بخش تراکم به یکدیگر نزدیک شده و فضای سیال محدود می شود؛ این کاهش حجم موجب افزایش فشار و در نهایت تراکم گاز می گردد. سپس سیال متراکم شده از بخش ساکشن وارد ناحیه تراکم شده و در پایان به قسمت دیس شارژ هدایت می شود.

به دلیل عملکرد یکنواخت و راندمان بالا، این نوع کمپرسور ها گزینه ای ایده آل برای استفاده در سیستم های برودتی و به ویژه سردخانه میوه هستند؛ جایی که حفظ دمای دقیق و جلوگیری از نوسان فشار اهمیت بسیار زیادی در نگهداری و تازگی محصولات دارد.

کمپرسور ها دستگاه هایی برای تراکم و افزایش فشار سیالات هستند که در دو دسته اصلی جابجایی مثبت و دینامیکی تولید می شوند. این تجهیزات با کاهش حجم و افزایش فشار، سیال را به بخش خنک کننده هدایت می کنند.

انواع مختلف کمپرسور ها مانند پیستونی، دورانی و حلزونی در صنایع گوناگون کاربرد دارند؛ از سردخانه گوشت و مرغ و میوه گرفته تا خط تولید لبنیات، پنیر پیتزا، تونل انجماد سریع و تاسیسات موتورخانه.

راندمان بالا، کارکرد پیوسته و قابلیت اتصال به تجهیزاتی نظیر مبدل حرارتی، دیگ بخار و مخزن استیل، کمپرسور ها را به یکی از حیاتی ترین اجزای صنایع غذایی و برودتی تبدیل کرده است.