Boiler

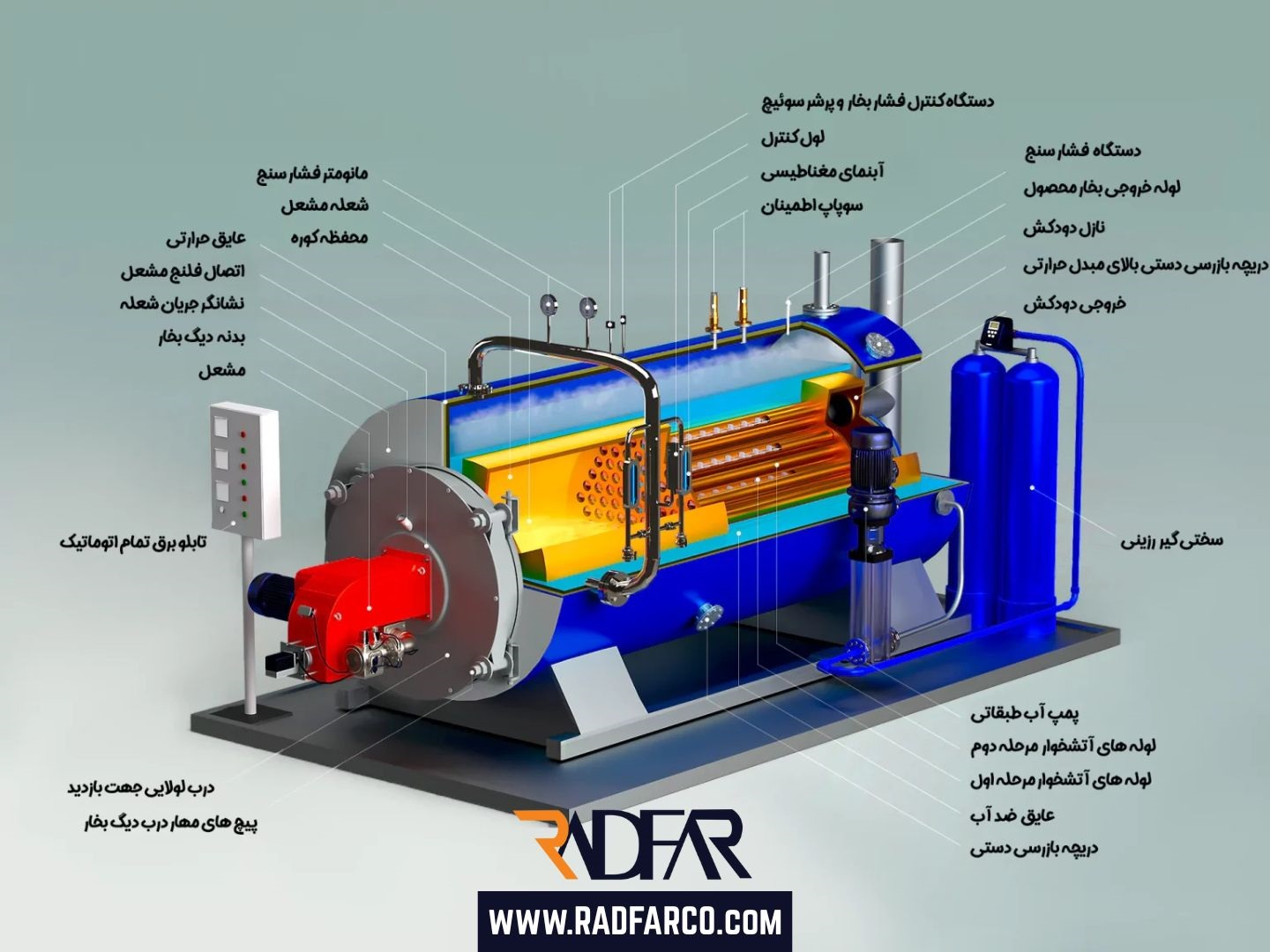

دیگ بخار

دیگ های بخار یکی از مهمترین تجهیزات در بسیاری از صنایع و مجتمع های تجاری به شمار می روند.

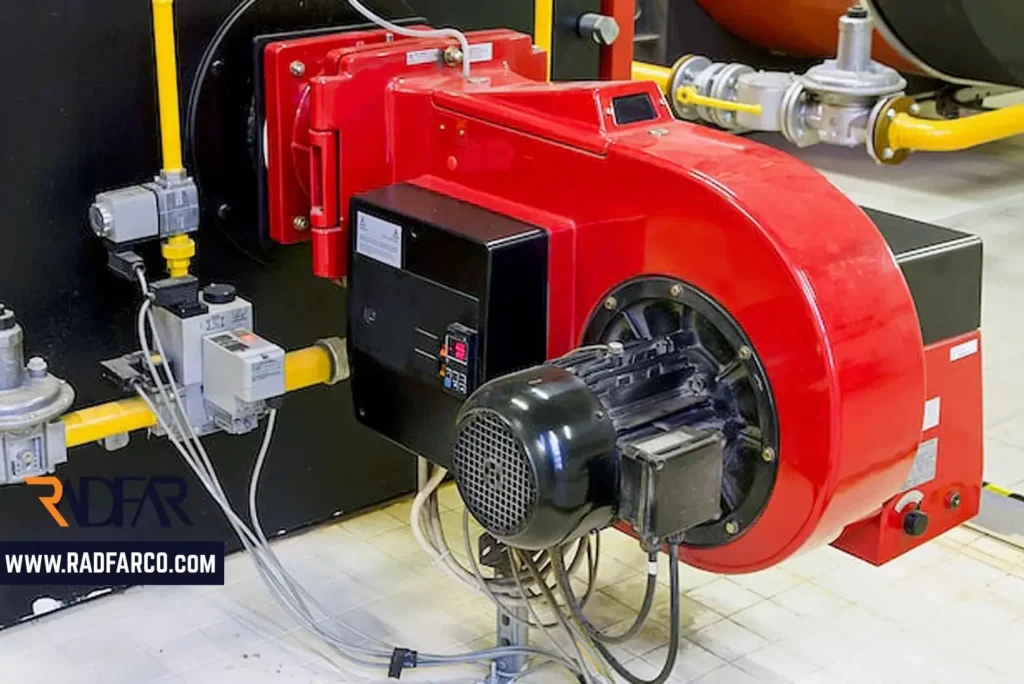

گروه کارخانجات صنعتی رادفر با طراحی و تولید انواع دیگ های بخار با ظرفیت های مختلف توانسته نیاز بسیاری از صنایع را تامین کند. دیگ های بخار ما با استفاده از بروزترین استاندارد های روز دنیا و با بهروری بالا و با کمترین انتشار گاز های گلخانه و متناسب با نیاز های مشتریان طراحی و تولید می شود.

محصولات ما طیف وسیعی از دیگ های بخار، دیگ های آب گرم و دیگ های روغن داغ در ظرفیت های مختلف را شامل می شود.

با ما در تماس باشید!

آیا به اطلاعات بیشتری نیاز دارید؟

می توانید با کارشناسان ما تماس بگیرید.